智能工廠是指利用物聯網技術和監控技術加強信息管理服務,提高生產過程可控性、減少生產線人工干預,集智能手段和智能系統等新興技術于一體,構建高效、節能、綠色、環保、舒適的人性化工廠。

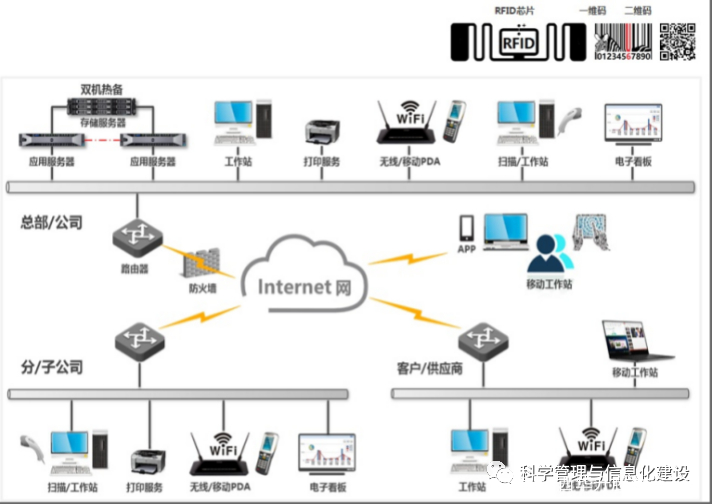

全面連接:

人與人

人與系統、人與設備

系統與系統

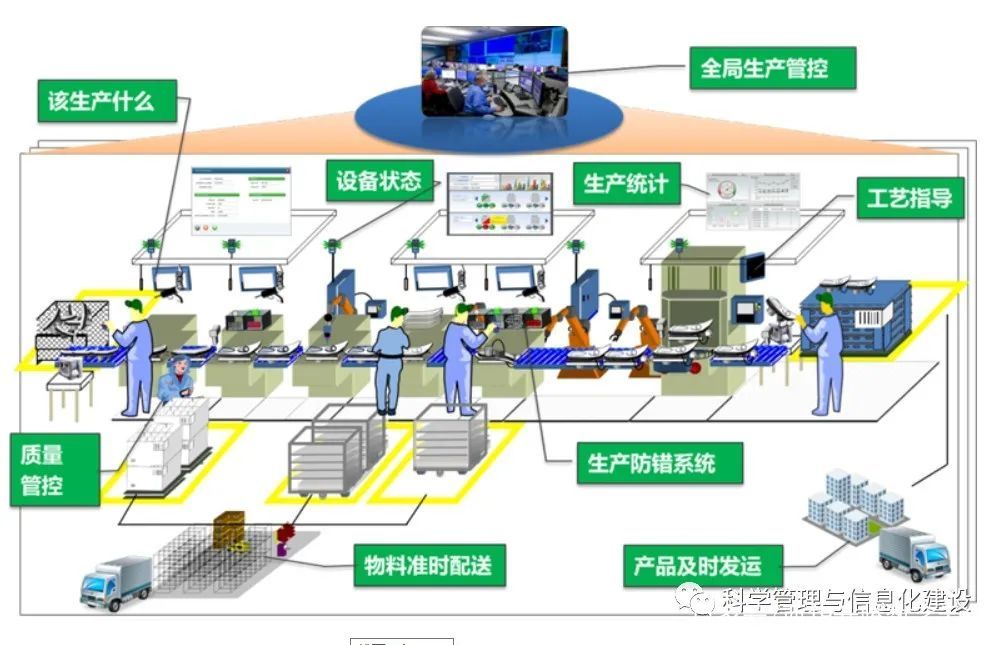

智能工廠應用場景

移動互聯網+下單訂購一個定制化的產品,制造過程按照需要,智能找原料,智能找設備、工裝、組裝線組合或工廠,在最短時間交給客戶。

企業在智能工廠建設時一定要從全局思考,打造一個全面的、有體系的智能工廠管理系統,從各個方面進行優化、挖掘潛力,最大程度地提升企業的生產效率及管理水平。

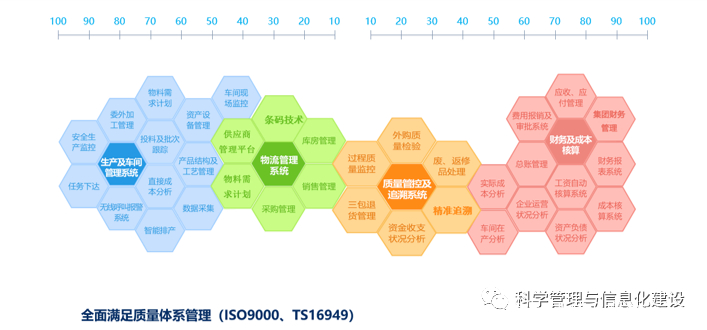

全面滿足工業企業管理規范

如何打造最合適企業本身需求的智能工廠?

從哪幾個方面入手?智能做成什么程度?

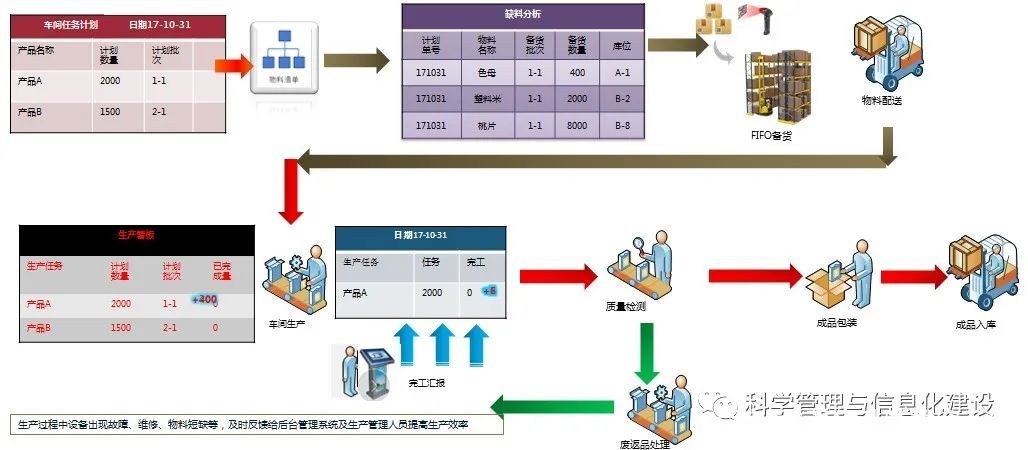

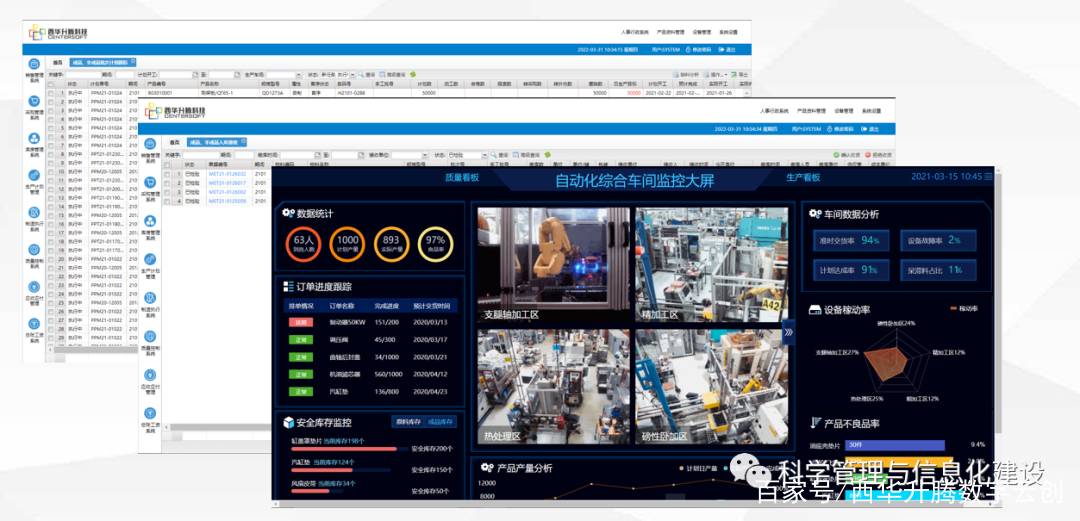

首先從計劃源頭上確保計劃的科學化、精準化。通過集成,從西華升騰自行研發的智能管理數字化平臺上讀取主生產計劃后,進行自動排產,按交貨期、精益生產、生產周期、最優庫存、同一裝夾優先、已投產訂單優先等多種高級排產算法,自動生成的生產計劃可準確到每一道工序、每一臺設備、每一分鐘,并使交貨期最短、生產效率最高、生產最均衡化。這是對整個生產過程進行科學排產的源頭與基礎。

新型矩陣式生產計劃與智能化排產系統

為避免貴重的生產設備因操作工忙于找模具、找料、檢驗等輔助工作而造成設備有效利用率低的情況,企業要從生產準備過程上,實現物料、模具、工裝、工藝等的并行協同準備,實現車間級的協同制造,可明顯提升機床的有效利用率。

對企業來講,將那些貴重的數控設備、機器人、自動化生產線等數字化設備,通過聯網、數據采集、大數據分析、可視化展視、智能決策等功能,實現數字化生產設備的分布式網絡化通訊、程序集中管理、設備狀態的實時監控等。

不僅需要解決互聯的問題,更需要通過系統解決數據自動采集、透明化、量化管理的問題。

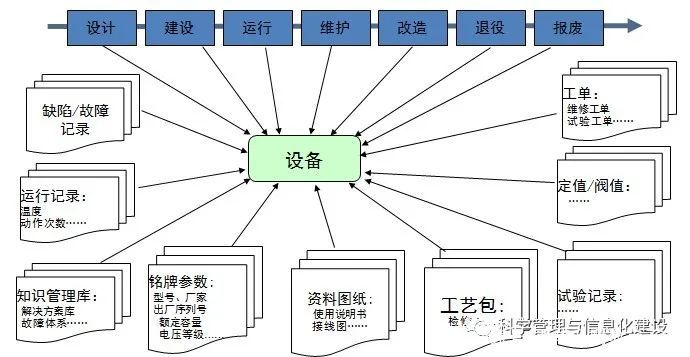

通過對生產設備資源進行運行記錄、工單記錄派發、工藝校準、維修保養記錄、統計分析等功能,有效地避免因生產設備的積壓與短缺,實現生產的精益化管理,可最大程度地減少因生產資源不足帶來的生產延誤,也可避免因生產資源的積壓造成生產輔助成本的居高不下。

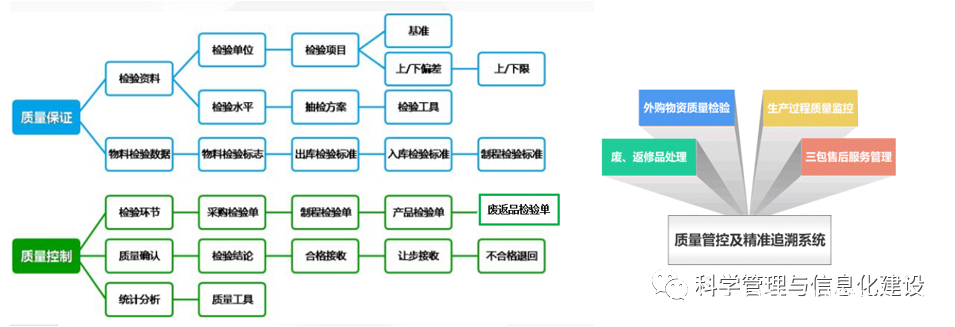

除了對生產過程中的質量問題進行及時的處理,分析出規律,減少質量問題的再次發生等技術手段以外,在生產過程中對生產設備的制造過程參數進行實時的采集、及時的干預,也是確保產品質量的一個重要手段。

通過工業互聯網的形式對生產各流程的數字化設備進行采集與管理,如采集設備基本狀態,對各類工藝過程數據進行實時監測、動態預警、過程記錄分析等功能,可實現對加工過程實時的、動態的、嚴格的工藝控制,確保產品生產過程完全受控。

當質量出現一定的規律時,我們可以通過對工序過程的主要工藝參數與產品質量進行綜合分析,為技術人員與管理人員進行工藝改進提供科學、量化的參考數據,在以后的生產過程中,減少不好的參數,確保最優的生產參數,從而保證產品的一致性與穩定性。

質量管理

質量追溯

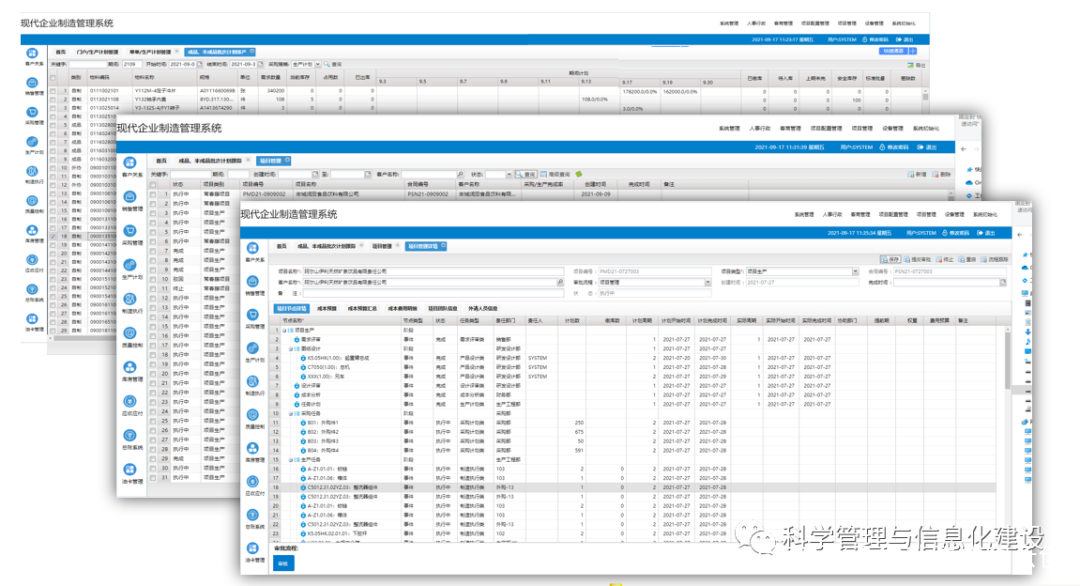

在整個生產過程中,系統運行著大量的生產數據以及設備的實時數據,在我們很多大型用戶里,企業一年的數據量就上億條以上,這是一種真正的工業大數據,這些數據都是企業寶貴的財富。對這些數據進行深入的挖掘與分析,系統自動生成各種直觀的統計、分析報表,如計劃制訂情況、計劃執行情況、質量情況、庫存情況、設備情況等,可為相關人員決策提供幫助。這種基于大數據分析的決策支持,可以很好地幫助企業實現數字化、網絡化、智能化的高效生產模式。

基于大數據分析的智能決策支持報表

總之,通過以上6個方面智能的打造,可極大提升企業的計劃科學化、生產過程協同化、生產設備與信息化的深度融合,并通過基于大數據分析的決策支持對企業進行透明化、量化的管理,可明顯提升企業的生產效率與產品質量,是一種很好的數字化、網絡化的智能生產模式。